AMAG : Granules diamantées à faible perméabilité magnétique

Dans le secteur pétrolier, la protection des équipements directionnels est une réelle problématique. En effet, le manque d’efficacité des solutions existantes engendre quasi inévitablement des coûts importants aux sociétés d’exploitation des puits directionnels. Les cas de puits déviés se généralisants, il paraissait impératif de résoudre ce problème technique.

Diarotech a alors développé un nouveau produit destiné à la protection des équipements : la granule diamantée à faible perméabilité magnétique.

Solutions actuelles

Aujourd’hui, une grande partie des puits pétroliers ont des sections déviées voire horizontales. Les compagnies de forage, pour orienter correctement leurs outils en fond de trou, se repèrent grâce au champs magnétique terrestre.

De ce fait, il est nécessaire que tous les matériaux utilisés à proximité des systèmes « Measure While Drilling » (MWD) soit « amagnétique » c’est-à-dire qu’il soit transparent pour le champ magnétique terrestre. Ainsi, les aciers utilisés pour la réalisation de ces outils sont généralement des aciers inoxydables austénitiques à faible perméabilité magnétique. Ces aciers ont l’avantage de répondre au cahier des charges mais sont relativement coûteux.

Il est donc primordial, afin de maitriser les coûts d’exploitations, d’augmenter leur durée de vie qui se trouve très limitée sans moyen de protection face à l’usure.

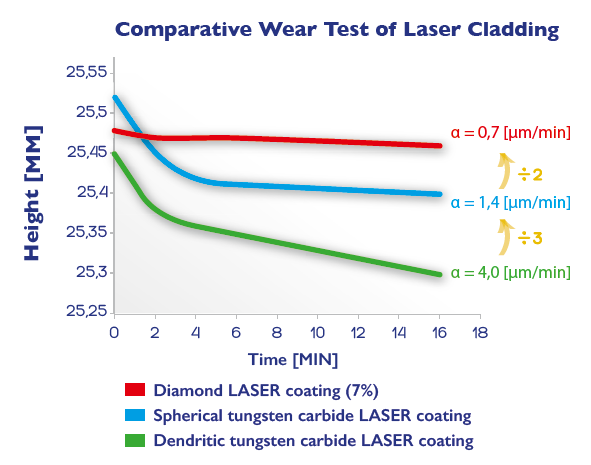

Les solutions de protection actuelles sont peu nombreuses et ont des efficacités limitées. Elles consistent à protéger la surface de contact train de tige – roche par des éléments en carbure de tungstène. Soit par brasage d’inserts soit par dépôt par projection thermique (LASER cladding, PTA, …), la première solution étant compliquée pour les aciers susmentionnés c’est surtout la solution de LASER cladding qui est utilisée.

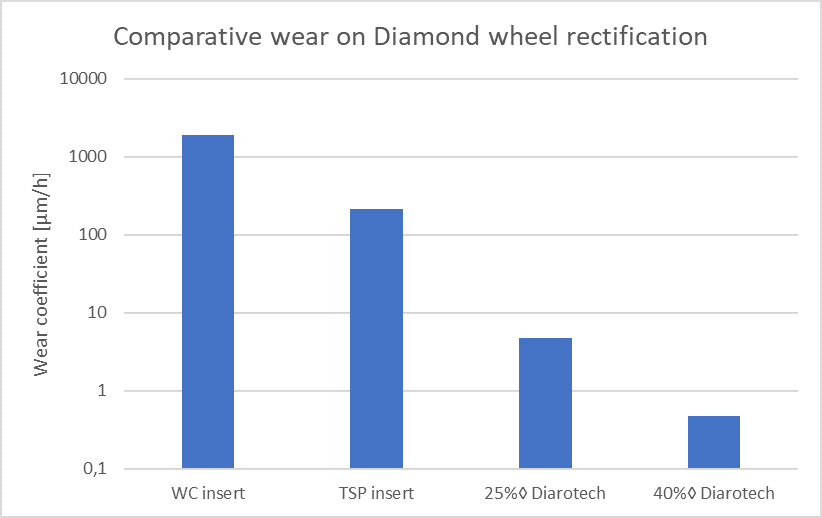

L’inconvénient du carbure de tungstène est sa résistance à l’usure modeste comparativement aux composites diamantés. En effet, comme le montre le graphique, exposé dans l’article « Inserts anti-usure à haute teneur en diamant », les résistances à l’usure des composites diamantés peuvent être de 400 à 4.000 fois plus importantes que celles du carbure de tungstène.

La granule diamantée standard de Diarotech remplace déjà efficacement le carbure de tungstène pour les applications classiques mais en étant magnétique. Il est apparu évident pour Diarotech de développer une nouvelle génération de granules à faible perméabilité magnétique.

Développement des granules diamantées non-magnétique

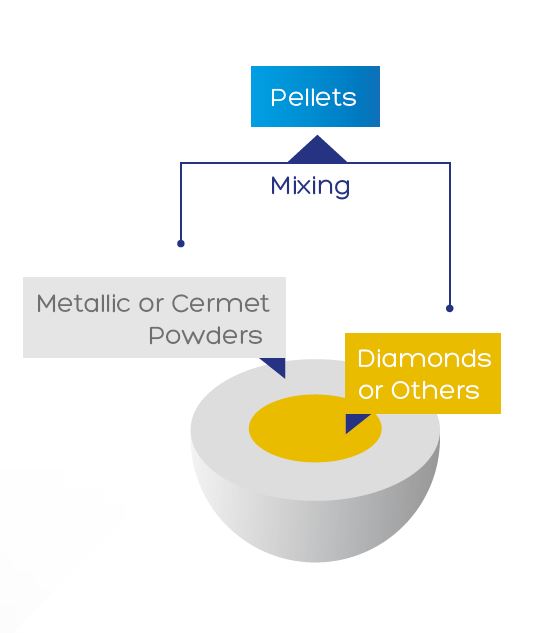

Comme le montre la figure ci-contre, la granule diamantée Diarotech consiste en un diamant enrobé d’une couche d’un mélange de poudres de métaux et de carbure de tungstène.

Cet enrobage est déposé autour des diamants pendant la granulation dans un procédé où l’on ajoute des liants organiques aux diamants et au mélange de poudre, le tout étant mis en rotation. Finalement, afin d’éliminer les liants organiques et de consolider la coquille métallique, les granules sont frittées.

Le magnétisme des granules standards a pour origine l’emploi d’éléments ferromagnétiques (Cobalt, Nickel, Fer, Manganèse, …) pour la réalisation du mélange Cermet. La clef pour le développement d’une granule non-magnétique est donc de réussir à éviter la présence de ces phases ferromagnétiques.

Afin de garantir la réussite du projet, il faut donc développer un mélange cermet de substitution qui d’une part ne contiendra pas de phase ferromagnétique et qui d’autre part conservera de bonnes propriétés tribologiques et une bonne compatibilité avec les matrices de déposition employées.

Diarotech a ainsi développé un liant WC/Ni contenant des catalyseurs, permettant à la phase ferromagnétique de subir un changement de phase lors du frittage. Il a donc fallu mettre au point conjointement un mélange métallique (nature des catalyseurs, concentration, …) et un cycle de traitement (atmosphère de frittage, température, durée, …).

Finalement, après optimisation, il apparait que la bonne marche à suivre est la suivante :

- Sélection des diamants ayant une perméabilité magnétique particulièrement basse (encore plus basse que le standard prémium);

- Préparation méticuleuse du mélange de poudre développé;

- Frittage des granules dans des conditions spécifiques et maitrisées.

Résultats

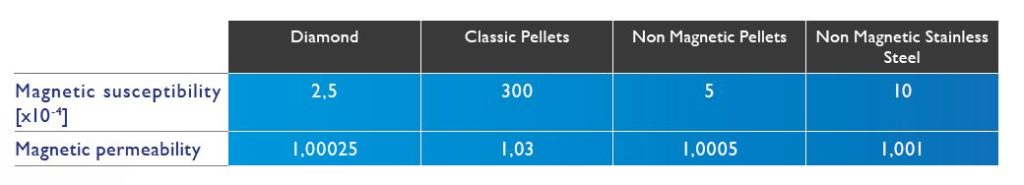

Les granules diamantées non-magnétiques développées expose ainsi une perméabilité magnétique particulièrement faible. En effet, le tableau ci-dessous reprend les résultats de mesure effectuées sur différentes références.

On y met en évidence que les granules diamantées non-magnétique sont 2 fois moins magnétique que l’acier non-magnétique employé pour la réalisation d’équipements directionnels et 60 fois moins magnétique que les granules standard utilisées pour la protection par dépôt LASER. On met également en évidence l’importance du choix du diamant, dont la susceptibilité magnétique compte pour environ 50% de celle de la granule finale.

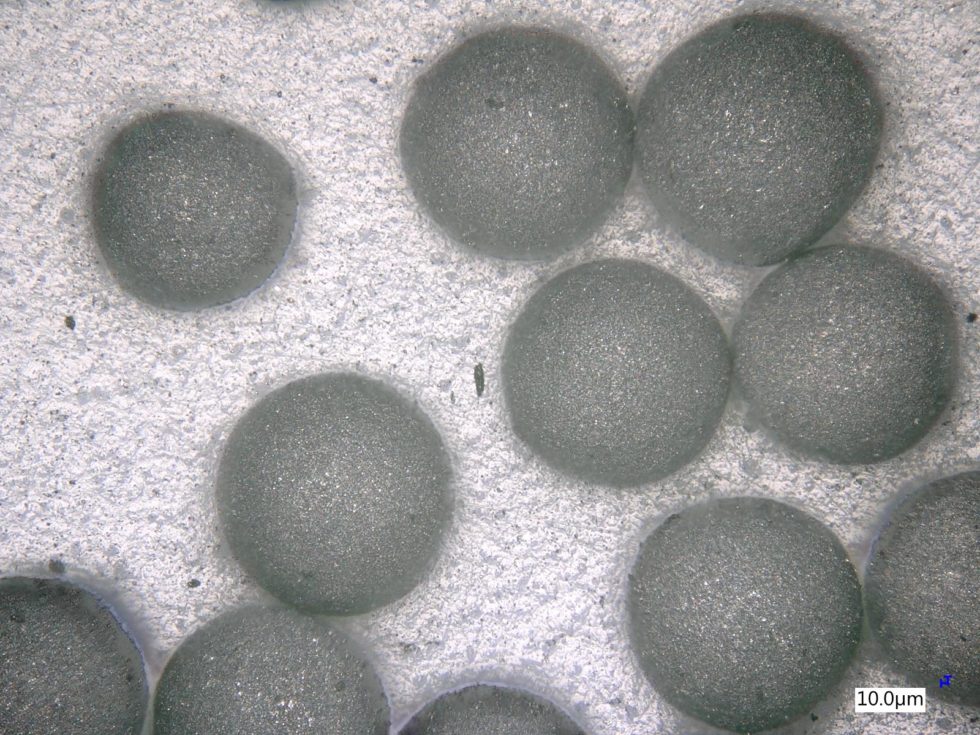

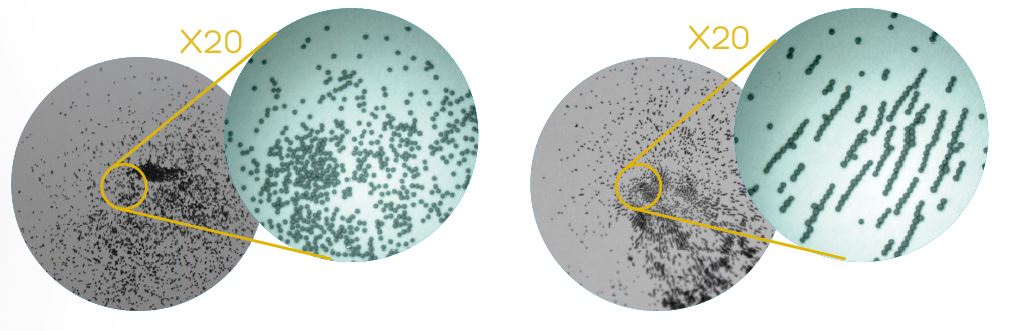

En pratique, l’intérêt des granules non-magnétiques est mis en évidence en appliquant un champ magnétique sur les granules. Sur la photo ci-après, on constate qu’en appliquant un champ magnétique sur des granules standards (photo de droite), on oriente les granules suivants les lignes de champs. Pour les granules non-magnétiques (photo de gauche) les granules restent orientées aléatoirement, car non-influencées par le champ magnétique appliqué.

Finalement, les dépôts LASER réalisés avec ces granules exposent de très bonnes propriétés :

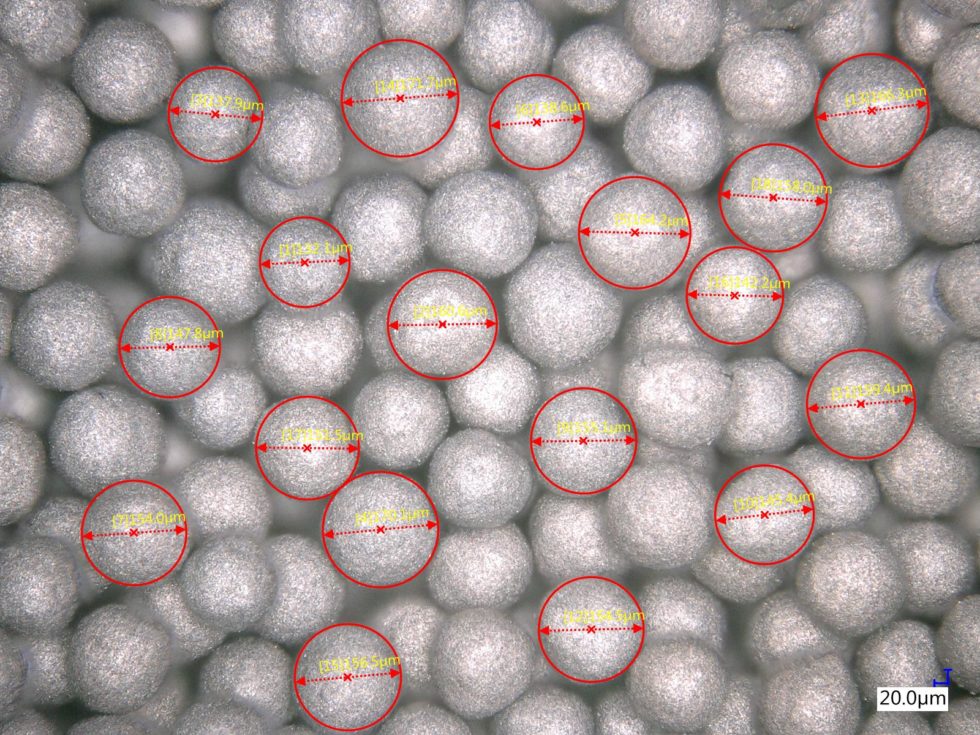

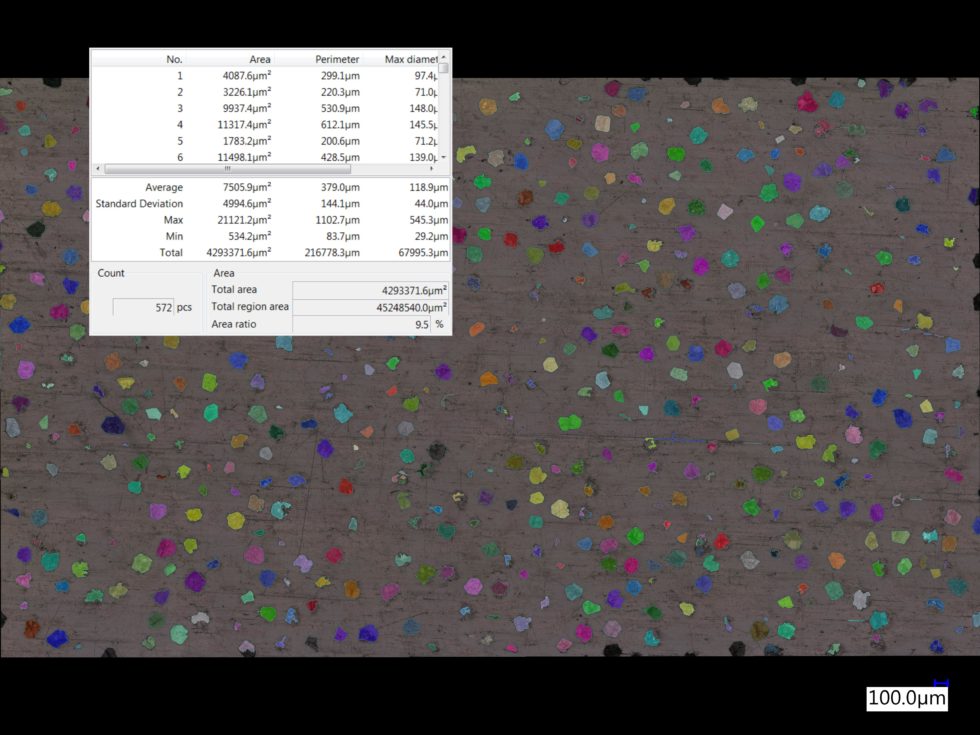

- Comme le montre la figure suivante, la répartition du diamant y est optimale et le taux de couverture y suggère une concentration relativement importante en diamant.

- Les essais d’usures réalisés montrent clairement l’intérêt de remplacer le carbure de tungstène par du diamant, même pour des concentrations en diamant relativement faible.

- La mesure de la susceptibilité magnétique du dépôt par un appareil de laboratoire calibré indique des niveaux de magnétismes plus bas que la norme admissible.